La ruta del cemento

Un recorrido por la cementera para desgranar las fases de la producción de este material, desde la extracción de la materia prima hasta su expedición y venta al público

Más de 37 años de historia avalan a la fábrica de cemento de Jerez. Holcim es una empresa líder en el suministro de cemento y árido. Además, con el cierre de la fábrica de vidrio y la azucarera, Holcim constituye una de las pocas empresas multinacionales que quedan en la ciudad.

A lo largo de toda la península, la cementera cuenta con cinco fábricas, situadas en Carboneras y Gador (Almería), Lorca (Murcia), otra en Yeles (Toledo) y la ubicada en la provincia de Cádiz. La capacidad total es de cinco millones de toneladas al año de cemento. Entre sus productos, encontramos también hormigón premezclado, mortero y áridos. En Jerez, las instalaciones principales de la cementera se encuentran situadas en la carretera de Medina Sidonia.

La fabricación de este material industrial comenzó en el siglo XIX y contribuye de manera importante al desarrollo de los países. Aquellos países que se encuentran en desarrollo o en vías de desarrollo son los mayores productores y consumidores de este material. Las fases de elaboración que comprende, comienza por la extracción de las materias primas, caliza, marga y arcilla principalmente, que se obtienen de los diferentes yacimientos naturales mediante las correspondientes explotaciones mineras a cielo abierto. Una vez recogida la materia prima pasa a una fase de trituración y de transporte a la fábrica, donde vuelve a someterse a otro proceso de molienda y dosificación de las materias primas para obtener como resultado un polvo homogéneo denominado crudo. El crudo sufre un proceso térmico a alta temperatura que consta de cuatro fases; secado y calentamiento; descarbonatización; clinkerización y por último enfriamiento.

El resultado es el clínker, un producto intermedio, muy similar a una piedra artificial. Las dos primeras fases, secado y calentamiento y descarbonatación se producen mediante el contacto directo con los gases de combustión en un intercambiador de calor, compuesto por una torre de ciclones en serie, donde la materia prima desciende y se calienta en contracorriente con los gases, mientras que éstos se van enfriando a medida que ascienden. La descarbonatación de la materia prima se produce en la parter inferior del intercambiador de calor y en el interior del horno, por entrar en contacto con gases a temperaturas muy elevadas.

En el proceso de clinkerización, el material es sometido a una reacción endotérmica a una temperatura de 1.400ºC mediante la cual se forman los silicatos y aluminatos que confieren las propiedades de ligante hidráulico al cemento. El calor necesario para esta reacción es proporcionado por combustibles fósiles, coque y carbón, y combustibles alternativos, tal y como aceites usados, permitidos desde 1999, pastosos, harinas animales, sólidos finos, y neumáticos en desuso entre otros materiales alternativos. Estos combustibles, se queman en el horno a una temperatura de llama entre los 1.800 y los 2.000ºC. El clínker resultante se enfría a la salida del horno y se almacena para su molienda junto con otros materiales denominados adiciones, generalmente, yeso, cenizas volantes o escoria, cuya función consiste en conferirle propiedades especiales al producto y actuar como regulador de fraguado. Ahora sí, hablamos de cemento, preparado para ser almacenado, envasado y posteriormente, expedido.

El proceso de fabricación del cemento es un proceso muy intensivo en cuanto al consumo de recursos se refiere, por eso, con la intención de reducirlos, se emplean determinados subproductos industriales y residuos como combustibles alternativos y materias primas de sustitución. La utilización de los residuos en la cementera debe cumplir ciertas condiciones. Debe aportar ventajas ambientales, respetar la calidad del clínker y como consecuencia, del cemento, respetar los límites de emisión y estar autorizado por el órgano ambiental competente en este tipo de acciones.

Su empleo se produce en el horno de fabricación de clínker y exige la compatibilidad de los mismos con el proceso, y ciertos controles de recepción para garantizar que sus características se corresponden con los límites de aceptación fijados en la autorización ambiental integrada.

La industria del cemento puede usar grandes cantidades de sustancias residuales con propiedades hidráulicas como adiciones al cemento, reduciendo así la necesidad de clínker y por tanto las emisiones correspondientes a su fabricación. En España, el empleo de residuos como materiales combustibles alternativos es todavía escaso por la falta de mentalización a favor de estas prácticas y por las dificultades de obtención de los permisos.

El uso de estos subproductos minerales como materias primas, mejora el comportamiento medioambiental del proceso cementero al disminuir las necesidades de recusos naturales y la explotación de las canteras, que constituyen uno de los principales impactos medio ambientales de la fabricación del cemento, al reducir la necesidad de clínker para fabricar el cemento y como consecuencia un descenso del empleo de combustible y de las emisiones de CO2, principal agente del efecto invernadero.

La utilización de residuos en Holcim lleva a cabo un control estricto de parámetros de aceptación y proceso, especialmente de las emisiones atmosféricas. Los controles se realizan de manera continuada, tanto por parte de la entidad, como por terceras partes, controles acreditados por los órganos medioambientales de las comunidades autónomas. Los residuos no tienen efecto ninguno sobre el producto final, cuya calidad es controlada continuamente y queda además garantizada por certificaciones externas. Holcim se encuentra comprometido con el medio ambiente y cuenta con políticas para fijar los principios de actuación y los objetivos a favor del desarrollo sostenible.

También te puede interesar

Lo último

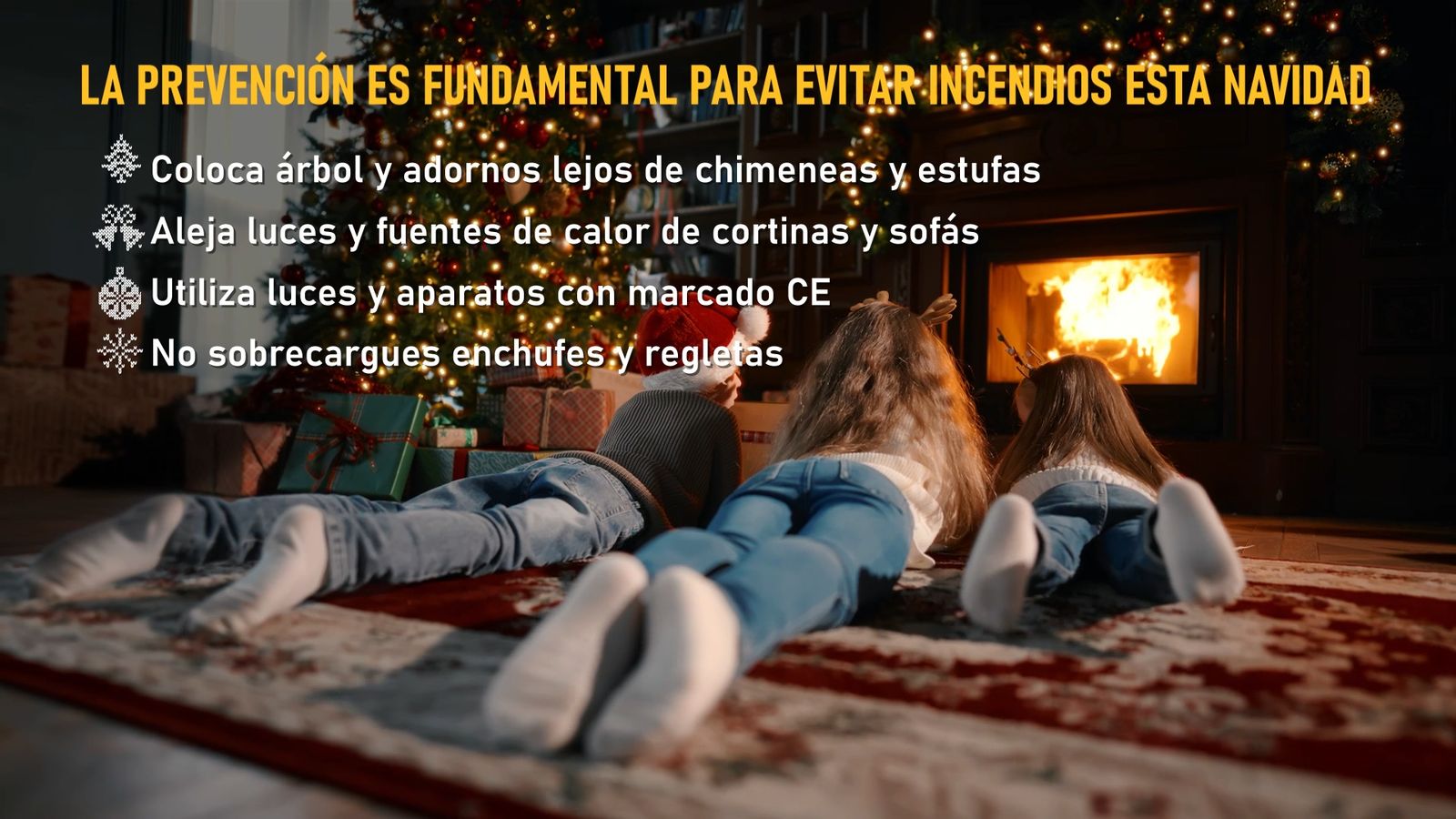

Contenido ofrecido por Consorcio de Bomberos de Cádiz